Kan lokale mikrofabrikker revolutionere den globale tøjproduktion?

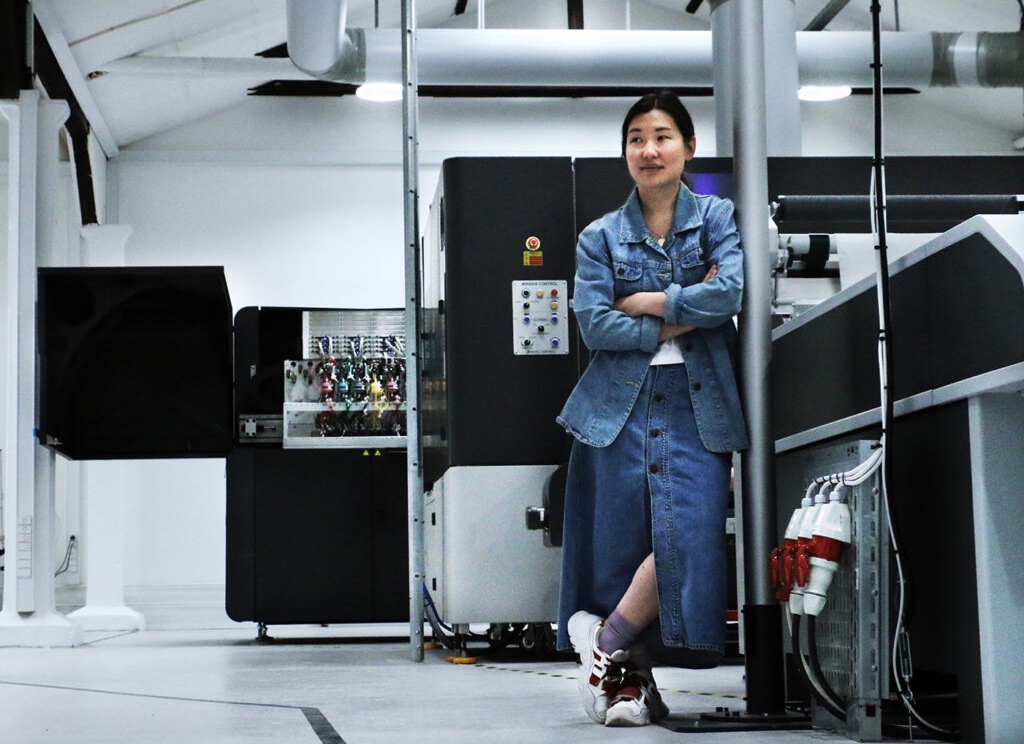

Designer Trine Young har opfundet en ny og potentielt revolutionerende måde at producere og distribuere tøj på. “Den rentable idé ligger i at kunne sælge mindre, men tjene mere,” siger hun.I Københavns Nordvestkvarter driver Trine Young verdens første automatiserede mikrofabrik til tøj. En mikrofabrik, som skal revolutionere den måde, man i dag producerer tøj på. On demand, uden brug af vand og med et markant lavere miljø- og klimaaftryk. Og drømmen rækker langt ud over Nordvest.

“Hvis al tøjproduktion blev produceret hos os, ville man kunne reducere al overproduktion,” siger Trine Young, der har stiftet og driver tech-startuppen Rodinia Generation, som er i gang med at færdigudvikle et skalérbart mikrofabrik-system til en mere bæredygtig produktion af tøj i hele verden.

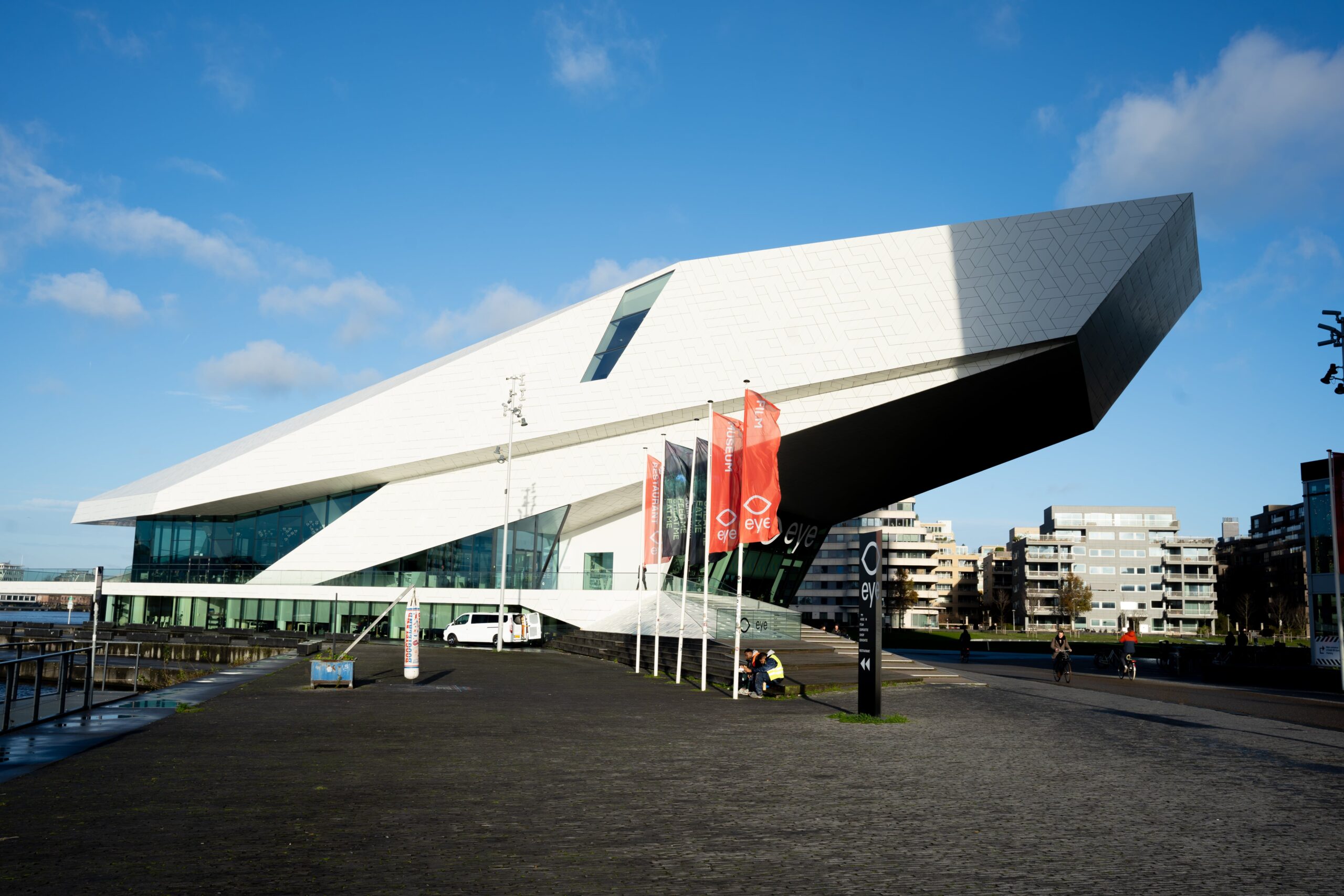

I dag er det sådan, at når eksempelvis et europæisk brand får en ordre fra USA, så vil man typisk producere tøjet i Asien for så at fragte det hjem til Europa og videre til USA. Alt sammen med forurenende transport. Men med Rodinia Generations produktionssystem vil et brand – uanset hvor det befinder sig i verden – kunne uploade sine digitale designs i et softwareprogram, som vil sende det til produktion lokalt, hvor kunden befinder sig. En mikrofabrik fylder ikke mere, end at den vil kunne pakkes ned i en enkelt skibscontainer og blive placeret hvilket som helst sted i verden.

Hvordan fungerer en mikrofabrik?

“I bilindustrien har man for længst formået at skabe en automatiseret produktionslinje (uden behov for menneskelige operatører, red.). Jeg tænkte, at man måtte kunne overføre den metodik til tøjindustrien,” siger Trine Young og peger på, hvordan modeindustrien stadig i dag er kendetegnet ved gammeldags produktionsmetoder.

I den konventionelle tøjproduktion kan man ikke føre forskellige materialer igennem de samme maskiner. Normalt kræver det en produktionslinje per materiale, men på mikrofabrikken i Nordvest kan alle materialer gå igennem de samme maskiner og processer. Når man som brand har valgt sin metervare, vil rullen blive ført ind i første led, som et stykke papir i en printer.

Første maskine printer farver og mønstre på tekstilets overflade, men kun på de dele af stoffet, der senere skal tilskæres. Herefter bliver stoffet ført videre til andet led, hvor farven varmetørres, så den sætter sig fast. Så fast, at tøjet ikke vil udskille farve ved første vask.

Herefter føres stoffet videre til tredje led i maskineriet: udskæring. De forskellige designs bliver skåret ud med millimeterpræcise knive, hvorefter robotarme sorterer de udskårne dele, som herefter er klar til at blive syet – af mennesker vel at mærke.

Rodinia Generation har endnu ingen planer om at fjerne håndkraften fra det led.

“Der er meget, man kan gøre for at effektivisere og gøre systadiet bedre ergonomisk, men jobbene er vigtige i verdens lokalsamfund. Derfor bliver systadiet ikke automatiseret foreløbig, og det betyder, at vi forhåbentlig også vil se en opblomstring i flere lokalsamfund rundt om i verden,” siger Trine Young.

Mikrofabrikken bruger ikke så meget som en dråbe vand og udleder op mod 95 procent mindre CO2 end en konventionel produktionslinje.

“Vi har ingen vandrør eller afløb, og vores farver er vandbaserede og Eco Passport-certificerede; man kan bruge dem på babyhud, og der er ingen risiko for, at de smitter af,” siger Trine Young.

Samtidig er Rodinia Generations spildprocent ved tilskæring helt nede på to procent ved nogle styles. Rodinias hjerne er nemlig en software, der blandt andet består af en algoritme, der placerer mønsterdelene så tæt på hinanden på stoffet som muligt, som var det et Tetris-spil – og den algoritme bliver hele tiden klogere.

“Vi er ved at se på, hvordan vi kan beholde vores spild i eget loop ved at genanvende de få restfibre. Vores store fordel er her, at vores stofrester aldrig bliver farvet og derfor har stoffets naturlige farve. Det skulle gøre genanvendelsesprocessen nemmere,” siger Trine Young.

Produktionen skal tættere på

Trine Young er uddannet designer med en bachelor fra Det Kongelige Akademi og en master fra London College of Fashion. Hun interesserer sig dog ikke for at designe produkter, men for at designe systemer, som da hun ved sin afgang fra Det Kongelige Akademi valgte ikke at aflevere en tøjkollektion, men i stedet en idé til, hvordan man kan genanvende polyester. Hun ser de ofte store afstande fra designer til producent og til sidst kunde som en systemfejl.

“I stedet for at outsource og lægge vores produktion så langt væk som muligt, bør vi rykke den tættere på. At produktionen er så fragmenteret på forskellige kontinenter er en af årsagerne til, at vi har de problemer, vi har,” siger Trine Young og peger på de svært gennemskuelige forsyningskæder og store CO2-udledninger.

Globaliseringens store afstande anses også af forskere som værende en af de store årsager til de systemiske problemer i modeindustrien. Én af dem er ph.d. Kirsti Reitan Andersen. Hun er postdoc ved Copenhagen Business School, hvor hun blandt andet forsker i modeindustrien, bæredygtige forretningsmodeller og lokalproduktion. Ifølge hende ligger en del af løsningen i at forkorte de store afstande mellem design og produktion.

“Det giver større mulighed for at udvikle et mere bæredygtigt produkt, når produktion og design kommer tættere på hinanden. Vi kan se i forskningen, at samarbejdet mellem de to led er bedre, når afstanden er kortere. Du kan gøre meget på Zoom, men du kan ikke have materialerne i hånden,” siger hun og understreger, at lokalproduktion ikke nødvendigvis er løsningen på alt:

“Lokalt er ikke nødvendigvis lig med bæredygtigt. Men i en tid, hvor vi har brug for nye løsninger og nye forretningsmodeller, kan lokalproduktion give større mulighed for tæt samarbejde – hvilket er vigtigt, hvis man skal omstille industrien – og større mulighed for at udforske nye løsninger på tværs af værdikæden.”

Rodinia Generations koncept lægger dog lokalproduktionen hos kunden, så fragten elimineres, men det forhindrer ikke et brand i at teste prøver på den mikrofabrik, der ligger tættest på, hvor brandet befinder sig i verden.

Kan det betale sig?

Allerede nu er der pilotkunder på fabrikken i Nordvest; det er brands som Underprotection, Wheat og Isnurh. Men arbejdet handler mest om at kunne skalere projektet til at blive et verdensomspændende koncept. Men vil det overhovedet være en rentabel forretning?

“Det vil det faktisk være, hvis man kigger på det absolutte. For hele den rentable idé ligger i at kunne sælge mindre, men tjene mere, hvilket lader sig gøre ved blandt andet at reducere omkostninger ved fragt, drive lager og især ikke at producere alt det, der aldrig bliver solgt,” siger Trine Young.

“Det er et regnestykke, vi stadig arbejder på, men vores tal viser os, at enhedsomkostningerne vil være lavere hos Rodinia Generation, når man regner alt med,” siger hun.

Med hensyn til produktionstid har Rodinia Generation også her skelet til bilindustrien, hvor man kan levere relativt skræddersyede produkter inden for kort tid. Lige nu kan Rodinia Generation gøre det samme på tre uger, men målet er 48 timer, når fabrikken er skalérbar. Med konventionelle produktionsmetoder vil samme proces tage op til mellem seks og ni måneder.

Fra fast til faster fashion?

Men både den potentielt billigere pris og den hurtigere produktionsmetode vækker ikke lige stor begejstring hos alle.

Ifølge Kirsti Reitan Andersen kan Rodinia Generations banebrydende teknologi gå i to retninger. Den ene er med kæmpe potentiale i forhold til at skabe bedre værdikæder.

“Det giver langt større fleksibilitet, når du ikke skal ud og bestille flere tusinde stykker tøj, og det er godt, at man som virksomhed ikke behøver store lagre, som man kan blive nødt til at brænde. På den måde lyder det som en fantastisk teknologi i sig selv,” siger hun.

Men den anden retning, som hun frygter, at en virksomhed som Rodinia Generation vil kunne gå i, er mod mere og hurtigere masseproduktion.

“Det, jeg ser ved mange nye teknologier, er en indbygget mulighed for at gøre det endnu hurtigere, og det er det sidste, industrien har brug for,” siger ph.d. Kirsti Reitan Andersen.

Ifølge hende handler det først og fremmest om tøjkulturen.

“Vi skal have ændret mindsettet, ellers kan teknologier blive misbrugt til at producere endnu mere,” siger Kirsti Reitan Andersen.

“Vi har brug for alt, der kan være med til at sætte vores individuelle forbrug ned. En ting er at fjerne den overskudsproduktion, der aldrig bliver solgt, men for os forbrugere handler det om at sætte tempoet ned. Der vil det at få folk tættere på produktionen og få bedre styr på pasform og størrelse og skabe tøj, der sidder bedre, kunne være med til at ændre folks mindset om værdien af tøj,” siger ph.d. Kirsti Reitan Andersen.

Trine Young er enig i vigtigheden af at skabe bedre tøj. Hun ser dog, at en øget effektivitet i produktions- og distributionsleddene skal være med til at frigive mere tid til designprocessen og dermed kunne skabe mere bæredygtigt tøj.

“Godt design tager tid. Men i dag er cyklussen ‘design, make, sell’ presset, og designerne har ekstremt kort tid til at udvikle kollektioner, hvilket jo ikke er mærkeligt, når selve ‘make’-delen inklusiv levering fylder noget, der ligner 75 procent,” siger hun og fortsætter:

“Og fordi trends skifter hurtigere, end nyt tøj kan nå at produceres – seks til ni måneder ved offshore produktion – vokser kløften mellem dét, der produceres og forbruges, sig større og større. Derfor er hastighed i produktionsleddet en absolut nødvendighed i forhold til at løse problemerne med overproduktion.”

Rodinia Generation stiller ikke nogen krav om, at virksomheder kun må have en vis størrelse for at producere hos dem og udelukker derfor partout heller ikke store fast fashion-brands. Men til gengæld stiller Rodinia Generation allerede krav til de brands, som ønsker at producere på pilotfabrikken i Nordvest. For eksempel skal alle materialer være certificerede og for at hjælpe brandsene på vej, har Rodinia Generation et kartotek af materialer, de selv har kurateret.

“Bæredygtighed og digitalisering er nøgleord hos os, og det er typisk yngre brands, som også er startet af den yngre generation, som har styr på begge dele, og jo flere der kommer af dem, jo nemmere bliver det at låse op for de muligheder som Rodinia Generation og micro-factories inviterer til,” siger Trine Young.

Rodinia Generation har for nylig indgået et samarbejde med den amerikanske printer-producent Kornit Digital, som også har leveret hardware til fabrikken i Nordvest. Sammen vil de udrulle konceptet til at blive et globalt netværk af mikrofabrikker. Rodinia Generation forventer at være skalérbar og kunne åbne den anden mikrofabrik i rækken om halvandet års tid.